تولید ناب (Lean Production) به حداکثر رساندن بهره وری و در عین حال به حداقل رساندن اتلاف ها در یک فرایند یا عملیات تولیدی می باشد.

لازم به ذکر است که اتلاف ها در تولید ناب، به مواردی گفته می شود که ارزشی را به محصول (خدمت) نهایی که مشتریان مایل به پرداخت پول بابت آن هستند، اضافه نمی کند اما لاجرم هزینه آن را مشتری می پردازد. اتلاف ها موجب افزایش قیمت تمام شده و همینطور کاهش کیفیت محصول می گردد و در نهایت نارضایتی و از دست دادن مشتریان را بهمراه خواهد داشت. مزایای تولید ناب شامل صرفه جویی در زمان، کاهش هزینه های عملیاتی و در نهایت بهبود کیفیت محصول (خدمت) است.

تولید ناب مبتنی بر اصول خاصی است که سیستم های تولیدی صنایع مختلف در سراسر جهان را متحول کرده است. شرکت مشاوره مدیریت غزال، آمادگی ارائه خدمات کاملی در این حوزه را به شرکت های تولیدی در سراسر ایران دارد. برای کسب اطلاعات بیشتر در مورد خدمات مشاوره تولید ناب کلیک کنید.

اتلاف ها در تولید ناب به چه معناست؟

اتلاف ها در تولید ناب شامل سه دسته با عنوان های مودا، موری و مورا هستند.

اتلاف های مودا چیست؟

مودا شامل مواردیست که در حین تولید هیچ ارزش افزوده ای برای مشتری به همراه ندارد. ۸ آیتم زیر اتلاف های مربوط به مودا می باشند:

- حمل و نقل اضافی Transport (جابجایی غیر ضروری – مثلا مراحل و تجهیزات مورد نیاز تولید بصورت بهینه جانمایی نشده اند، انبار محصول در انتهای خط تولید قرار ندارد، فایل ها از یه جا به جای دیگر منتقل می شوند)

- موجودی اضافی Excess Inventory (نگهداشتن اطلاعات و اقلام بیش از زمان مورد نیاز و ضروری – مثل موجودی بیش از حد کالاها ، انبوهی از کارهای پردازش نشده. ایمیل های خوانده نشده)

- اتلاف حرکت Motion (جابجایی افراد که هیچ ارزش افزوده ای ندارد – مثل راه رفتن اضافی اپراتور در محوطه کارگاه برای عملیات تولید یا به دنبال ابزار یا اقلام گشتن – جلسات غیر ضروری یا راه رفتن سمت دستگاه کپی و پرینتر)

- تاخیر و منتظر ماندن Waiting (اتفاق هایی که باعث وقفه یا توقف می شود – مثل منتظر دستورالعمل ماندن – منتظر گام بعدی تولید شدن – نبود کالا در انبار – منتظر ماندن اپراتور برای رسیدن مواد از مرحله قبل – کامپیوترهای با سرعت پایین)

- تولید بیش از حد Over production (تلاش غیرضروری برای تولید بیش از حد یا بیش از نیاز مشتری – مثل تولید کردن کالا زمانی که واقعا درخواستی برای آن وجود ندارد – پرینت اسناد کاغذی قبل از اینکه به آنها نیاز باشد. یا پردازش اقلام و کالاها قبل از اینکه آنها در گام بعدی فرایند مورد نیاز باشند)

- پردازش بیش از حد (کار اضافی) Over Processing (Non-value added processing) (پردازش غیرضروری بخاطر فرایندها و سیستم های پیچیده – مثل گرفتن تاییدیه های بیش از حد یا یک فرم درخواست که داده های یکسان در مکان های مختلف را میخواهد- اندازه گیری های بی مورد کالاهایی که سایز استاندارد دارند)

- نقص ها Defects (تلاشیست که صرف بررسی و درست و اصلاح کمبودها می شود – مثل تولید محصول معیوب– اصلاح محصولات معیوب- خطاهای موجود در وارد کردن داده ها)

- عدم استفاده و بهره برداری از افراد Under-utilized people (عدم استفاده و بهره برداری از افراد – که شامل موضوعاتی مثل بی توجهی به ایده افراد یا محدود کردن مسئولیت کارمندان و اینکه فقط تصمیمات روزمره شان را بگیرند)

اتلاف های موری چیست؟

موری به معنای بار بیش از حد یا خارج از توانی است که به کارگران و تجهیزات وارد می شود. بار بیش از حد بر کارگران اثرات فیزیکی و روحی به جا گذاشته،که خودرا به صورت زیاد شدن خطاها، خطرات تصادف، تنش وکاهش رضایت شغلی بروز می دهد.

به عنوان مثال، افرادی که برای کار استخدام می شوند معمولا به دلیل آموزش های ناکافی یا نادرست، رویه های کاری را نمی دانند. این امر باعث می شود که شخص با سعی و خطا آموزش های مورد نیازش را فرا بگیرد. به همین دلیل کار مورد نظر برای او سخت و پرزحمت خواهد بود. این مورد را می توان یکی از مثالهای موری دانست. مثال دیگر، می تواند کمبود ابزارهای موردنیاز برای اپراتوری باشد که در خط تولید کار می کند. یا او باید برای پیدا کردن ابزار موردنظرش، مدام بین سایر بخش ها درحرکت باشد یا با ابزارهای موجود، کار خود را با زحمت انجام دهد. همه این ها باعث می شود تا کاری که می تواند به سادگی انجام شود و وقت کمی از شخص بگیرد، زحمت زیادی بطلبد و انرژی افراد را بیهوده تلف کند.

مثالهایی از موری: انجام دستی بسیاری از کارها که می توانند خودکار انجام شوند- فشار بیش از حد وارد کردن به افراد و ماشین آلات -کارهایی که به ذات وقت گیرند، مثل ورود اطالعات دست نویس به کامپیتور (تایپ کردن)

اتلاف های مورا چیست؟

مورا به اتلافهایی گفته می شود که ناشی از نوسانات هستند. در کنترل فرایند آماری، کیفیت را متضاد نوسان یا پراکندگی تعریف می کنند. به عنوان مثال اگر شما کارخانه ای دارید که نوشابه تولید می کند، مشتری و ما انتظار داریم که حجم نوشابه همیشه به یک اندازه باشد. کمتر بودن آن موجب نارضایتی مشتری و بیشتر بودن آن منجر به افزایش هزینه های تولید برای ما می شود. از طرفی این نوسانات منجر به اختلال در سیستم تولید شده و استهلاک ماشین آلات و ضایعات تولید را نیز افزایش می دهد.

تولید ناب چگونه به بهره وری تولید کمک می کند؟

اصل اصلی در اجرای تولید ناب، حذف اتلاف ها در جهت بهبود مستمر عملیات تولید است. با کاهش اتلاف ها، تولید ناب به طور مستمر و پایدار ارزش ویژه ای را به مشتری ارائه می دهد. انواع اتلاف ها در تولید عبارتند از فرایندها، فعالیت ها و منابعی که به زمان، پول یا مهارت نیاز دارند اما ارزش افزوده ای به محصول نهایی اضافه نمی کنند یا به عبارت دیگر برای مشتری ارزشی ایجاد نمی کنند.

اتلاف ها اغلب شامل اتلاف مواد، زمان کارکنان، زمان انجام فعالیتها یا فرایندها و رویههای بیاثر یا بیهوده می باشند. حذف این ناکارآمدی ها باعث می شود تولید ساده تر صورت گیرد، هزینه ها کاهش یابد و در نهایت صرفه جویی را در تولید و زنجیره تامین یک محصول یا خدمت خاص برای مشتری فراهم کند.

چرا تولید ناب مهم است و چگونه می تواند به سازمان ها کمک کند؟

اتلاف ها در صنعت، خواه کارکنان بیکار، عملیات ضعیف، ضایعات مواد و یا مواد بلااستفاده باشند، اغلب باعث کاهش بهره وری می شوند و هدف تولید ناب، حذف همه این موارد است. تولید ناب بدنبال افزایش سود و همچنین ارائه منافع بیشتر به مشتریان است. چهار مزیت کلیدی در سازمان هایی که از تولید ناب بهره می برند، وجود دارد:

حذف اتلاف ها: اتلاف ها یک عامل منفی برای افزایش هزینه، زمان تحویل محصول (خدمت) و منابع است. و به محصولات یا خدمات ارزشی اضافه نمی کند.

بهبود کیفیت: بهبود کیفیت به شرکت ها اجازه می دهد در فضای رقابتی باقی بمانند و نیازها و خواسته های در حال تغییر مشتریان را برآورده کنند. طراحی فرایندهایی برای برآورده کردن این انتظارات و خواستهها، و همچنین بهبود کیفیت محصولات (خدمات)، شما را از رقبا پیش می اندازد.

کاهش هزینهها: فعالیت های بدون ارزش افزوده، تولید بیش از حد یا داشتن مواد بیشتر از حد مورد نیاز، هزینههای ذخیرهسازی و انباشت سرمایه را ایجاد میکند که میتواند از طریق بهبود فرایندهای مرتبط و مدیریت بهتر، هزینه های این بخش، کاهش یابد.

کاهش زمان: اتلاف زمان در نتیجه شیوههای کاری ناکارآمد نیز اتلاف پول است، در حالی که فرایندهای عملیاتی کارآمدتر، باعث صرفه جویی در زمان می شود و اجازه میدهند کالاها و خدمات سریعتر تحویل داده شوند.

تاریخچه تولید ناب

اولین بار بنجامین فرانکلین این ایده و مفاهیم را در مقاله خود، “راهی به سوی ثروت” بیان کرد، که سپس توسط مهندس مکانیک فردریک تیلور در کتاب “اصول مدیریت علمی” در سال ۱۹۱۱ گسترش یافت.

صنعتگران آمریکایی آن زمان، از جمله هنری فورد، تولید ناب را به عنوان اقدامی برای مبارزه با هجوم رقبا میدانستند. با این حال، این شیجئو شینگو و تایچی اوهنو از شرکت موتور تویوتا بودند که واقعاً ایده تولید ناب را توسعه دادند تا به چیزی تبدیل شوند که امروزه به آن تولید ناب نامیده شد.

تویوتا که قبلاً یک شرکت نساجی بود، در سال ۱۹۳۴ به سمت تولید خودرو رفت و در سال ۱۹۳۶ با دولت ژاپن قرارداد تولید کامیون را به دست آورد. تویوتا مطالعه ای در مورد هر مرحله از فرایند تولید انجام داد و تیم های بهبود مستمر را برای رسیدگی به مشکلات در خطوط تولید ایجاد کرد و تیمهای بهبود مستمر(کایزن) توسط تایچی اوهنو، سیستم تولید تویوتا (TPS) را ایجاد کردند.

در دوره پس از جنگ در اواخر دهه ۱۹۴۰، سطح تقاضا در اقتصاد ژاپن پایین بود، بنابراین اوهنو تصمیم گرفت که برنامه های کاری باید بر اساس فروش واقعی باشد و نه اهداف از پیش تعیین شده در تولید. این به معنای اجتناب از تولید بیش از حد و پرهزینه بود و تویوتا را به ایجاد «کشش» (یا ساخت به ازای سفارش- Make To Order) بهجای برنامهریزی تولیدی هدایت کرد. TPS که در دهه ۱۹۸۰ به عنوان تولید به هنگام یا JIT شناخته می شد، در اواخر دهه ۱۹۸۰ و در دهه ۱۹۹۰ به تولید ناب تبدیل شد.

یک مهندس کیفیت به نام جان کرافیک اولین بار در مقاله خود در سال ۱۹۸۸ با عنوان «پیروزی سیستم تولید ناب» پس از کار بر روی سرمایه گذاری مشترک بین تویوتا و جنرال موتورز در کالیفرنیا، اصطلاح تولید ناب را ابداع کرد.

تولید ناب چیست؟

تولید ناب مستلزم سادهسازی فرایندها و رویهها در جهت حذف اتلاف ها و ضایعات و در نتیجه به حداکثر رساندن بهرهوری است.

ناب یعنی: روشی برای انجام کارهای بیشتر و بیشتر با تلاش کمتر و کمتر و یا تلاش انسانی کمتر، مواد کمتر، تجهیزات کمتر، زمان کمتر و فضای کمتر به گونه ای که هرچه بیشتر نیازها و خواسته های مشتریان برآورده شود.

پایه و اساس ناب اغلب شامل پنج اصل است:

پنج اصل اصلی تولید ناب با عناوین ارزش، جریان ارزش، جریان، کشش و کمال تعریف می شوند.

- ارزش: ارزش از دیدگاه مشتری تعیین می شود و به میزان مبلغی که آنها مایل به پرداخت برای محصولات یا خدمات هستند. سپس این ارزش توسط سازنده یا ارائهدهنده خدمات ایجاد میشود که باید به دنبال حذف اتلاف ها و هزینهها باشد تا قیمت بهینه را برای مشتری برآورده کند و در عین حال سود را نیز به حداکثر برساند.

- نقشه جریان ارزش: این اصل شامل تجزیه و تحلیل مواد و سایر منابع مورد نیاز برای تولید یک محصول یا خدمات با هدف شناسایی اتلاف ها و بهبود است. جریان ارزش کل چرخه تولید یک محصول، از بکارگیری مواد خام جهت تولید تا تحویل محصول نهایی به مشتری را پوشش می دهد. هر مرحله از چرخه تولید باید از نظر اتلاف ها بررسی شود و هر چیزی که ارزش افزوده ندارد باید حذف شود.

- ایجاد جریان: ایجاد جریان در مورد از بین بردن موانع عملکردی برای بهبود زمان فعالیت های انجام شده است. این اصل، تضمین میکند که عملیات به درستی جریان داشته باشند تا بتوانند با کمترین تاخیر انجام شوند.

- ایجاد یک سیستم کششی: سیستم کششی یعنی شروع کار در زمانی که تقاضا وجود دارد. و این دقیقا برعکس سیستم های فشاری است که در سیستم های برنامه ریزی منابع تولید (MRP) استفاده می شود. یک سیستم کششی تنها زمانی عمل میکند که تقاضا وجود داشته باشد و به انعطافپذیری و فرایندهای کارآمد برای دستیابی به اهداف، متکی می باشد.

- کمال: جستجوی کمال یعنی بهبود مستمر فرایندها و عملیات که به عنوان «کایزن» شناخته میشود. تولید ناب نیازمند ارزیابی مداوم و بهبود فرایندها و رویهها برای حذف مستمر اتلاف ها و تلاش برای یافتن کارکرد عالی در جریان ارزش است.

مزایای استفاده از سیستم تولید ناب چیست؟

- صرفه جویی در زمان و هزینه ها با استفاده از گردش کار کارآمدتر و مدیریت تخصیص منابع

- دوستدار محیط زیست با استفاده از کاهش اتلاف در زمان و منابع و حذف عملیات غیر ضروری

- بهبود رضایت مشتری با استفاده از کیفیت بالاتر محصول و زمان تحویل سریعتر

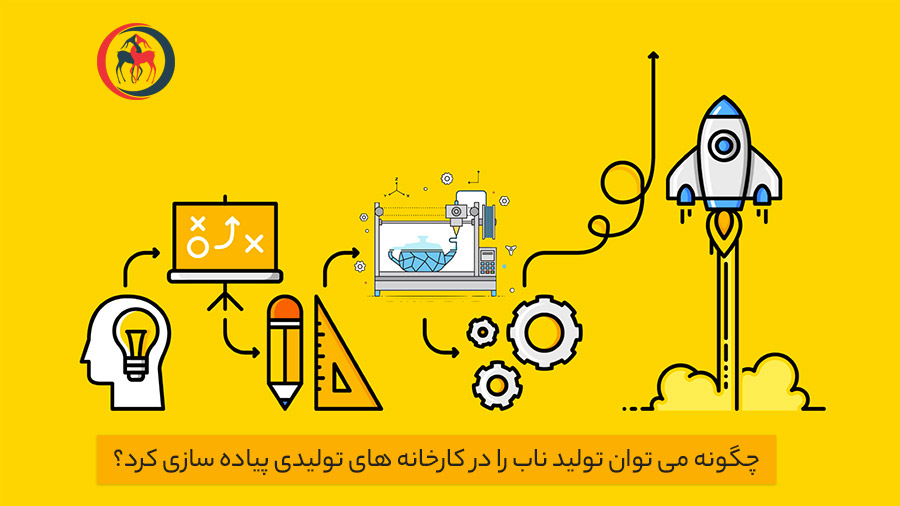

چگونه می توان تولید ناب را در کارخانه های تولیدی پیاده سازی کرد؟

معنای کلی تولید ناب، شناسایی و حذف اتلاف ها است که از این طریق این رویکرد می توان کیفیت و زمان تولید را بهبود بخشید و هزینه ها را کاهش داد. روش دیگر این رویکرد، استفاده از «روش شرکت خودروسازی تویوتا» یا TPS می باشد، که تمرکز بر بهبود گردش کار به جای اتلاف است. هر دو روش اهداف یکسانی دارند، اما با استفاده از رویکردشرکت تویوتا، اتلاف ها بهجای اینکه در مرکز توجه قرار گیرد، بهطور طبیعی حذف میشوند.

مشاورانی که به روش شرکت تویوتا معتقدند، می گویند که این روش، یک دیدگاه گسترده سیستمی است که می تواند به جای حذف صرفاً اتلاف های خاص، برای کل یک کسب و کار مفید باشد. به این دلیل که روش شرکت تویوتا، به دنبال ساده سازی ساختار عملیاتی یک سازمان به منظور درک و مدیریت محیط کار است. با این حال، علیرغم رویکردهای مختلف، هر دو روش در تعدادی از اصول مشترک هستند.

چرا تولید ناب در برخی از سازمان ها به شکست منجر می شود؟

باید به این سئوال پاسخ داد که چرا برخی از سازمان ها در تولید ناب موفق شدند در حالی که برخی دیگر شکست خوردند؟ تفاوت اصلی این بود که سازمان هایی که شکست خوردند از رویه های خاص دیگران کپی کردند در حالیکه سازمان های موفق، به دنبال درک اصول اساسی مورد نیاز برای کارکرد کل سیستم ناب بودند. باید به خاطر داشته باشید که ناب بیشتر یک فلسفه است تا مجموعهای از فرایندها و رویههای استاندارد.

ابزارهای تولید ناب چه هستند؟

ابزارهای مختلفی برای کمک به پیاده سازی یک سیستم تولید ناب وجود دارد، این ابزارها عبارتند از:

- سازماندهی شامل تشکیل تیم، مدیریت تابلوهای دیداری، برگزاری جلسات روزانه و شکست و تسری اهداف

- استانداردسازی فعالیت های تولید، مشاهده روش کار و جدول نیازمندی های عملیات

- ساماندهی محیط کار با استفاده از روش ۵S

- چند مهارته شدن کارکنان

- اصول کیفی شامل خودکنترلی، واکنش سریع و حل مسئله، بازرسی نهایی، جداسازی اقلام نامنطبق، بازکاری تحت کنترل، خطا ناپذیری یا پوکایوکه، تایید اولین قطعه منطبق و قوانین عکس العملی

تولید ناب در مقایسه با شش سیگما چگونه است؟

شش سیگما یک روش مدیریت مبتنی بر داده است که شبیه به ناب است، زیرا به دنبال ارزیابی و حذف نقص های فرایندی برای بهبود کیفیت است. با این حال، در حالی که هر دو فرایند به دنبال حذف ضایعات هستند، از رویکردهای متفاوتی برای این کار استفاده می کنند. رویکرد تولید ناب حذف ضایعات محصول، فرایندها و ویژگی های اضافی است که برای مشتری ارزش افزوده ندارد، درحالیکه شش سیگما ضایعات را نشات گرفته از تغییرات فرایندها می داند. با وجود این تفاوتها، شش سیگما و تولید ناب را میتوان با هم ترکیب کرده و یک رویکرد مبتنی بر داده به نام «شش سیگمای ناب» ایجاد کرد.

فیلم سخنرانی تد: با عنوان “انقلاب بعدی تولید اینجاست”

از آنجایی که شما علاقه مند به حوزه بهره وری در تولید هستید، در اینجا توجه شما را به یکی از سخنرانی های تد (TED.com) با عنوان “انقلاب بعدی تولید اینجاست” با سخنرانی الیور اسکالابره جلب می کنیم. شما می توانید این ویدئو را در ادامه تماشا کنید. ضمناً یادآوری می کنیم که این ویدیو با زیرنویس فارسی ارائه شده و می توانید تنظیمات زیرنویس را در آیکون مربوطه پایین و سمت چپ ویدیو به دلخواه خودتان تنظیم نمایید.

جمع بندی

نتیجهگیری نهایی این خواهد بود که تولید ناب، روشی است که میتواند به سادهسازی و بهبود فرایندهای تولید یا سایر خدمات به منظور ارائه مزایای بیشتر برای مشتریان کمک کند و همچنین از طریق حذف ضایعات در زمان و هزینه ها، صرفهجویی میکند. به عنوان یک روش، تولید ناب به بهترین وجه در کل یک سازمان با نظارت مستمر و بهبود با حمایت کارکنان در تمام سطوح اعمال می شود. راهکارهای تولید ناب در راهکار جامع تحول سازمانی مدیریت هوشمند استراتژیک به تفصیل بکار گرفته شده است که شما می توانید از طریق این لینک اطلاعات بیشتری بدست آورید.

شرکت مشاوره مدیریت غزال، میتواند با استفاده از مشاوران خبره خود در حوزه تولید ناب خدمات جامع و کاملی را بعنوان مشاور تولید ناب به شرکت های تولیدی ارائه دهد.

کانبان؛ راهکاری مؤثر برای تولید ناب - مشاوره مدیریت ، شرکت مشاور مدیریت | Gazelle Consulting Group

[…] بیشتر بخوانید: تولید ناب چیست؟ ابزارها و راهکارهای عملی […]