یکی از چالشهایی که تولیدکنندگان محصولات فیزیکی و حتی دیجیتالی با آن مواجه هستند، پیگیری روند درست انجام یک کار برای رسیدن به یک نتیجه قابل قبول است. از آنجاییکه پیچیدگی کارها در کسب وکارها زیاد شده و اطمینان از انجام تمام کارها، معمولاً بسیار دشوار است؛ لذا برای دنبال کردن جریان اطلاعات، نیاز به ابزاری است تا به مدیران و سرپرستان کمک کند تا در جریان جزئیات انجام فعالیتها قرار بگیرند.

کانبان، راهکاری است که در این زمینه به بسیاری از کسب وکارها و کارخانههای تولیدی، کمک میکند تا این چالش را به خوبی حل کنند.

سیستم تولید کانبان چیست و چه کاربردی دارد؟

کانبان (Kanban) ابزاری برای مدیریت فرآیند است که روند انجام کارها در یک شرکت یا کارخانه را به صورت بصری، تصویرسازی میکند و جریان تولید هرگونه فعالیت از نقطه آغاز تا پایان را بصورت دقیق کنترل میکند.

این سیستم، اشاره به استفاده از کارتها یا بوردهایی برای مدیریت کارها، بهبود جریان کار و توسعه مداوم فعالیتها دارد. کانبان از بصریسازی اطلاعات برای کمک به تیمها برای به حداکثر رساندن زمان و کارایی استفاده میکند.

سیستم کانبان، راهی شفاف و در دسترس در اختیار اعضای تیمها یا یک واحد تولیدی قرار میدهد تا افراد، در رابطه با وضعیت یک پروژه یا محصول، در جریان قرار بگیرند و بدانند آخرین تغییرات انجام شده، چه مواردی بوده و چه کسی و در چه زمانی آن کارها را انجام داده است.

بطور کلی میتوان گفت این سیستم میتواند به تیمها کمک کند تا نسبت به موارد زیر، احساس شفافیت بیشتری کنند:

- گامهای انجام یک فرآیند؛

- نحوه جریان کارها در طول یک فرآیند؛

- تعادل حجم کار در تیمها؛

- تشخیص اتلافها در فرآیند؛

- نحوه ارتباط بخشهای مختلف کار با یکدیگر؛

- تعیین شاخصهای عملکردی مانند زمان انتظار و زمان چرخه.

مفهوم اولیه سیستم کانبان از کجا آمد؟

مفهوم اصلی کانبان از اصول تولید ناب در کارخانه تویوتا ژاپن گرفته شده است. تویوتا استفاده از این مفهوم را در یک سیستم رِله برای استاندارد کردن جریان اطلاعات در تولید بههنگام (Just in Time) در دهه ۱۹۵۰ میلادی معرفی کرد.

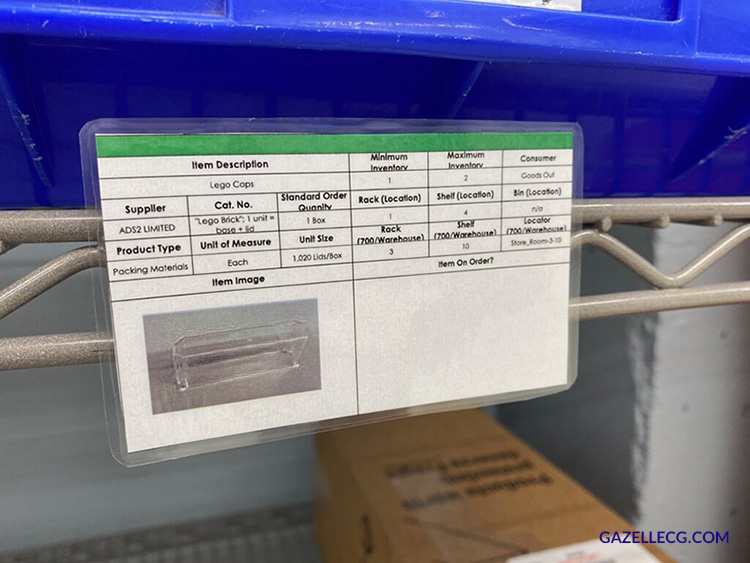

سیستم اصلی تویوتا از کارتهای کانبان استفاده میکرد تا هر بخش به دیگر همکاران، آخرین اطلاعات را به بخش دیگر منتقل کند. در گذشته سیستم Kanban با استفاده از کارتهای فیزیکی در کارخانهها خیلی رواج داشت اما با پیشرفت تکنولوژی و حتی برای ساخت و توسعه محصولات دیجیتالی نیز از این سیستم استفاده میشود.

در زیر نمونه ای از کارتهای کانبان در یک واحد تولیدی را میبینید که در آن اطلاعات کامل از جمله شماره محصول، نوع/جنس آن، اندازه، استانداردهای نگهداری و جابجایی و… ذکر شده است.

بیشتر بخوانید: تولید ناب چیست؟ ابزارها و راهکارهای عملی

سیستم کانبان چگونه کار میکند؟

هر کسب وکاری، روش منحصربفردی برای استفاده از این سیستم را دارد اما در اینجا نکاتی وجود دارد که میتوان به عنوان قواعد کانبان، آنها را درنظر گرفت:

۱-بوردهای کانبان، به ستونهایی تقسیم میشود که مراحل مختلف انجام یک پروژه یا ساخت یک محصول را دنبال میکند. برای مثال: کارهای انباشته از قبل، کارهایی که باید انجام شوند، کارهای در حال انجام و کارهای انجام شده.

۲- هر پروژه به وظایف فردی تقسیم میشود که به عنوان “کارت” در ستون درخواست شده قرار می گیرد. هر کارت نشاندهنده یک مورد کاری است. در تولید، یک کارت معمولا معادل یک سفارشِ مشتری است.

۳- همزمان با پیشرفت تولیدِ محصولی که وظایف انجام کارهای مختلف آن، به افراد مختلف واگذار شده است، نام اشخاصی که مسئولیتهای مختلف دارند نیز به کارتها اضافه شده و جابجا میشوند.

۴- یادداشتهای بیشتری به کارتها اضافه میشوند تا اطلاعات مربوط به یک کار را در حین توسعه، به اعضای یک پروژه منتقل کند. در صورت استفاده از کارتهای آنلاین کانبان، ممکن است تصاویر، اسناد و منابع فنی ضمیمه شوند. اساساً هر چیزی که کسی باید در مورد یک کار بداند را می توان در کارت گنجاند.

یکی از ابزارهایی که بصورت آنلاین میتواند به شما در استفاده از کارتهای کانبان کمک کند، Trello است. در این ابزار میتوانید برای هر کار یا پروژهای، اعضای تیمها را به بوردهای تعریف شده، اضافه کنید، به آنها مسئولیتهای لازم را بدهید و از آنها بخواهید آخرین کارهایی که برای انجام کارهای مربوطه انجام دادهاند را در بوردهای خود، قرار دهند و به روز رسانی کنند تا روند انجام کارها کاملاً شفاف باشد.

۵-پس از انجام هر کاری در بوردها، در نهایت آنها را به ستون “کارهای تکمیل شده” منتقل میشوند تا همه افراد و همچنین مدیر پروژه متوجه شود که آن کار تکمیل شده است. در این مرحله اگر نیاز به ارائه بازخورد باشد، میتوان وارد عمل شد.

مزایای استفاده از سیستم کانبان

مزیت اصلی سیستم Kanban این است که میتوان از آن برای بهینه سازی موجودی، نمایش گردش کار به صورت بصری و شفاف و همچنین کاهش هزینهها استفاده کرد. در زیر، به دیگر مزایای این مفهوم در تولید اشاره میکنیم:

- بهینه سازی سطح موجودی: در کانبان، تمام تولیدات کاملاً بر اساس تقاضا است. این امکان، به تولیدکنندگان اجازه میدهد تا کل فرآیند تولید خود را از به حداقل رساندن موجودی تا کاهش تولید بیش از حد و ضایعات، بهینه کنند.

- تجسم گردش کار: با استفاده از کارتها و بوردهای کانبان میتوان کل فرآیند را بصورت بصری مشاهده کرد و باعث میشود تا درک و پیگیری کارها آسانشود.

- کاهش هزینهها: زمانی که فرآیندها بهینه میشوند و مدیر، اطمینان حاصل میکند که پیگیری آنها آسان است، با سرعت و کیفیت بیشتری میتوان نسبت به رفع مشکلات یا گلوگاهها اقدام کرد که از نظر تئوری، هزینهها کاهش قابل توجهی پیدا خواهند کرد.

- افزایش کیفیت محصول: با ارائه محصولات به طور مداوم و مبتنی بر زمان تخمین زده شده، محصول نهایی زودتر به دست مشتری میرسد و کسب وکار میتواند از بازخوردهای آنها برای بهبود کیفیت محصولات بهره ببرد.

نام ابزارهای جدیدی که مفهوم کانبان را در کسب وکارهای امروزی گسترش میدهند، ابزارهای مدیریت پروژه است. این ابزارها به تیمهای کاری کمک میکند تا جزئیترین کارها را بتوان به افراد درگیر در پروژه واگذار کرد تا هر کاری در سازمان، مسئول خاص خود را داشته باشد.

چالشهای سیستم کانبان

علاوه بر وجود مزایای زیادی که این سیستم دارد، با چالشهایی نیز همراه است. برخی از مهمترین چالشهای Kanban عبارتند از:

-

عدم پاسخگویی مناسب نسبت به نوسان تقاضا

سیستمهای کانبان معمولی تقاضای ثابت و قابل پیش بینی را در نظر میگیرند. اگر صنعت شما مستعد نوسانات بزرگ در حجم محصولات باشد، ممکن است این سیستم نتواند به خوبی از آن پشتیبانی کند. برای حل این مساله میتوان از سیستم ترکیبی کششی کانبان (یعنی تمرکز بیشتر بر پیش بینی تقاضا و خرید موجودیهای مورد نیازِ متغیر) استفاده کرد.

-

ایجاد تغییرات بزرگ و احتمال شکست

اینکه یک کسب وکار ، رویکرد پیگیری جریان اطلاعات را به سیستم کانبان تغییر دهد، تغییر بزرگی به حساب میآید. این تغییر میتواند به سرعت منجر به وارد آمدن استرس به اعضای تیمها برای هماهنگ شده و حتی شکست در پیاده سازی آن شود. به عنوان یک راهکار میتوان گفت بهتر است از قدمهای کوچک برای استقرار این سیستم در سازمان خود استفاده کنید و به تدریج آن را در تکمیل نمایید .

-

امکان پیچیدهشدن بیش از حد:

از آنجاییکه کارتها یا بوردهای اطلاعاتی Kanban حاوی اطلاعاتی زیادی هستند، لذا باید بصورت مستمر مدیریت و به روزرسانی شوند. عدم انجام این کار باعث پیچیده شدن روند انجام کارها یا تداخل فعالیتها خواهد شد. برای عدم مواجه با این مشکل، توصیه میشود هر فردی که در پروژه، وظیفهای به عهده دارد، زمانهای مشخصی را برای به روز رسانی یا جابجایی کارتها تعیین کند.

نمونههایی از کاربرد کانبان در کسب وکارها

برای اینکه ببینید سیستم Kanban چگونه با موفقیت در کسب وکارها استفاده میشود، در زیر به برخی از کاربردهای واقعی آن در دنیای کسب وکار اشاره میکنیم.

کاربرد کانبان در برند نایک

این برند در گذشته به دلیل اتخاذ رویکرد تولید ناب در پاسخ به وجود دیدگاه منفی در مورد شرایط بد کار در کارخانههایش مشهور بود. رهبران نایک برای تغییر این نگاه نسبت به خود، در ابتدا دست به تحقیقات گستردهای زدند و از مردم نظرسنجی کردند تا بهترین راه حل برای رفع برخی از مشکلات قابل توجه را پیدا کنند.

تحقیقات نشان داد برای بهبود شرایط، باید با حذف سفارشات دیرهنگام و تغییرات ناگهانی در مواد، تقاضا را استانداردسازی کنند. آنها همچنین Nike Grind را تاسیس کردند تا با استفاده از مواد بازیافتی، سطوح تمرینی برای ورزشکاران تولید کنند تا از این طریق، حداکثر استفاده را مواد دورزیر نیز ببرند و بهره وری به حداکثر دست پیدا کنند.

استفاده خودروسازی جگوار از Kanban برای افزایش کارایی

هدف اصلی برند جگوار، کاهش زمان عرضه محصولات به بازار در طراحی محصولات جدید بود. بوردهای کانبان در این شرکت، به افراد اجازه داد تا تغییرات اساسی در فرآیندها از جمله بازخورد در مورد طرحها و مفاهیم طراحی ایجاد کند؛ زیرا تا قبل از آن مدت زمان ارائه بازخورد بیش از ۱۲ هفته به طول میانجامید.

با تغییر رویکرد به حداقل مفهوم قابل ارائه، و همچنین کاهش اندازه دستههای اطلاعات، فرآیند ارائه بازخورد از هفتهها به روزها کاهش پیدا کرد. از آنجایی که Kanban به موفقیت بزرگی برای جگوار تبدیل شد، تیمهای طراحی شروع به تبدیل آن به نقطه کانونی ارائههای روزانه خود کردند. در حال حاضر جگوار با کاهش زمان تحویل و بهبود کیفیت، یک رهبر واقعی در تولید ناب است.

| نویسنده: تیم تحقیق و توسعه غزال |

| منبع مقاله: techtarget.com – unleashedsoftware.com – planview.com – lean.org – digite.com |

|