برای بهبود جایگاه یک کسبوکار، فارغ از اینکه چه کارهایی برای بهبود آن باید انجام شود، برخی از اقدامات از منظر پیشگیری و رفع عیوب به موضوع نگاه می کنند. روش شش سیگما به عنوان یک استراتژی جامع تحول سازمانی، با استفاده از ابزارها و تکنیکهایی که در اختیار دارد، اقدام به برطرف کردن نقصها و اتلافهای سیستم میکند و در مجموع موجب رشد و توسعه کسبوکار میشود.

شش سیگما چیست و چه اهدافی را در بر میگیرد؟

مفهوم شش سیگما که برای اولین بار توسط یکی از محققان شرکت موتورولا در دهه ۱۹۸۰ توسعه پیدا کرد، به مجموعهای از ابزارهای کنترل کیفیت اشاره دارد که کسبوکارها میتوانند از آنها برای رفع عیوب و بهبود فرآیندها برای کمک به افزایش سود خود استفاده کنند.

شش سیگما یک فرآیند آماری و داده محور است که با بررسی اشتباهات یا نقصهای محدود کار میکند، بر بهبود زمان چرخه تاکید میکند و در عین حال عیوب تولید را به بیش از ۳.۴ نقص در هر میلیون واحد یا رویداد کاهش دهد.

شش سیگما چه مزایای برای سازمان دارد؟

شش سیگما روشی است که ابزارهایی را به سازمان ها ارائه می دهد تا تواناییهای خود را در مدیریت کسب و کار خود بهبود بخشند. این افزایش در عملکرد و کاهش تنوع فرآیند، امکان کاهش نرخ نقص، بهبود روحیه کارکنان و بهبود کیفیت محصولات یا خدمات را فراهم میکند که همگی به سطح بالاتر سودآوری کمک میکنند.

یکی دیگر از مزیتهای شش سیگما این است که امروزه به یک استاندارد صنعتی تبدیل شده است که در ازای یادگیری اصول آن، به شرکتکنندگان، گواهینامهی معتبر ارائه میشود.

متدولوژی شش سیگما

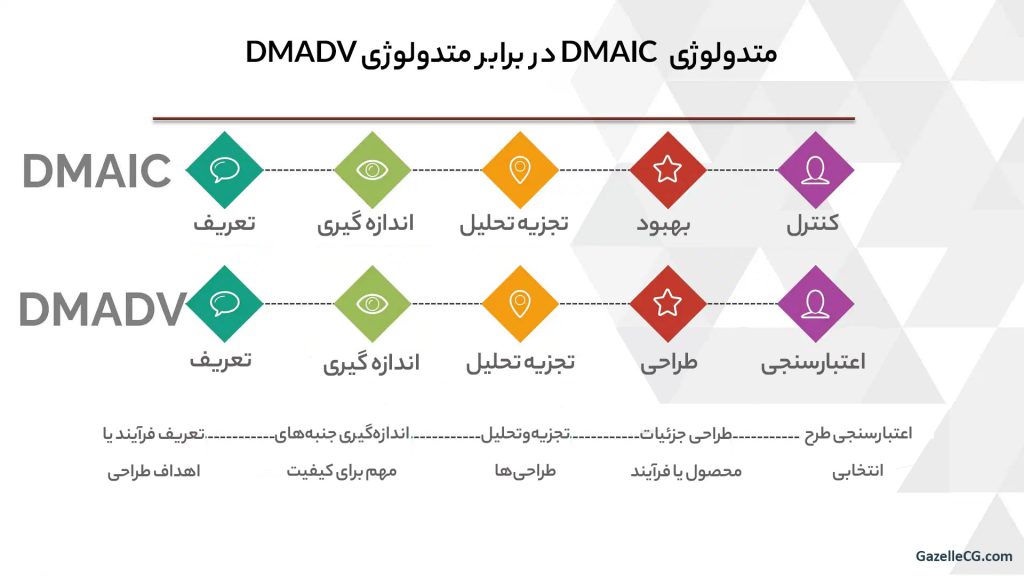

دو روش اصلی شش سیگما DMAIC و DMADV هستند. هر کدام مجموعه ای از روش های توصیه شده خود را دارد که باید برای تحول کسب و کار اجرا شود.

الف) DMAIC

این یک روش مبتنی بر داده است که برای بهبود محصولات یا خدمات موجود برای رضایت بهتر مشتری استفاده می شود که پنج مرحله زیر را شامل میشود:

D(Define): تعریف

M (Measure): اندازه گیری

A (Analyse): تجزیه و تحلیل

I (Improve): بهبود

C (Control): کنترل

مهمترین کاربرد این روش در ساخت یک محصول یا ارائه یک سرویس است.

ب) DMADV

این روش بخشی از فرآیند طراحی شش سیگما است که برای طراحی یا بازطراحی فرآیندهای مختلف تولید محصول یا ارائه خدمات استفاده میشود که پنج گام زیر را در بر میگیرد:

D(Define): تعریف

M (Measure): اندازه گیری

A (Analyse): تجزیه و تحلیل

D (Design): طراحی

V (Validation): اعتبار سنجی

این روش زمانی کاربرد دارد که فرآیندهای موجود، حتی پس از بهینهسازی فرآیند و زمانیکه نیاز به توسعه روشهای جدید وجود دارد، خواستهها و شرایط موردنیاز مشتریان را برآورده نکنند.

سطحبندیهای مختلف شش سیگما

سطوح آموزش شش سیگما با الزامات آموزشی مشخص، معیارهای آموزشی، استانداردهای شغلی و واجد شرایط بودن مطابقت دارد که در چند دسته زیر، میتوان آنها را طبقهبندی کرد:

۱. کمربند سفید

این ساده ترین مرحله است که در آن:

- هر فرد تازه واردی میتواند به آن بپیوندد

- افراد با تیمها در پروژه های حل مسئله کار میکنند

- شرکت کننده باید مفاهیم پایه شش سیگما را درک کند

۲. کمربند زرد

در اینجا شرکتکننده:

- به عنوان عضو تیم پروژه شرکت میکند

- بهبودهای فرآیند را بررسی میکند

- به درک متدولوژیهای مختلف و DMAIC میرسد

۳. سطح سبز

این سطح از تخصص، نیازمند معیارهای زیر است:

- سابقه حداقل سه سال کار تمام وقت

- درک ابزارها و روش های مورد استفاده برای حل مسئله

- برخورداری از تجربه عملی در پروژه هایی که شامل سطوحی از تحول کسب و کار است

- راهنمای پروژههای کمربند سیاه در جمع آوری و تجزیه و تحلیل دادهها

- رهبری کردن پروژهها یا تیم های کمربند سبز

۴. سطح سیاه

این سطح شامل موارد زیر است:

- حداقل سه سال کار تمام وقت

- تجربه کاری در زمینه دانش اصلی

- اثبات تکمیل حداقل دو پروژه شش سیگما

- نشان دادن تخصص در استفاده از معیارهای چند متغیره در پروژههای مختلف کسب و کارها

- رهبری تیم های مختلف در پروژههای حل مسئله

- آموزش و مربیگری تیمهای پروژه

۵. کمربند سیاه استاد

یک فرد برای رسیدن به این سطح باید:

- دارای گواهینامه کمربند مشکی باشید

- داشتن حداقل پنج سال کار تمام وقت یا اثبات تکمیل حداقل ۱۰ پروژه شش سیگما

- کمربند سبز و کمربند سیاه را مربی و آموزش داده باشید

- معیارها و استراتژیهای کلیدی را بتوانید توسعه دهید

- به عنوان تکنسین شش سیگما و مشاور تحول کسب و کار داخلی یک سازمان کار کرده باشید

تکنیکهای شش سیگما

۱. طوفان فکری

طوفان فکری که یک روش حل مسئله خلاقانه است، اغلب در مرحله “بهبود” روش DMAIC استفاده می شود. از این روش برای جمعآوری ایدهها و ایجاد راهحلهای خلاقانه به منظور نزدیک شدن به یک مشکل از طریق بحث های گروهی فشرده آزاد، استفاده میشود. فردی که مجری است، که معمولاً کمربند سیاه یا کمربند سبز اصلی است، جلسه آزاد را در میان گروهی از شرکت کنندگان مدیریت میکند.

۲. تجزیه و تحلیل علل ریشهای یا تکنیک ۵ چرا

این تکنیک کمک می کند تا در مرحله “تحلیل” چرخه DMAIC ، به علل اصلی مشکلات مورد نظر دست یابیم.

در این تکنیک، سوال «چرا» بارها و بارها پرسیده میشود و در نهایت به موضوع اصلی ختم میشود. اگرچه پرسیدن ۵ سوال، یک قانون سرانگشتی است، اما تعداد واقعی سوالات بسته به میزان مشخص شدن شفافیت؛ می تواند بیشتر یا کمتر باشد.

۳. صدای مشتری

این تکنیک که در مرحله “تعریف” روش DMAIC از آن استفاده میشود، فرآیندی برای گرفتن بازخورد مشتری از طریق ابزارهای داخلی یا خارجی است. هدف این تکنیک ارائه بهترین محصولات و خدمات به مشتری است.

۴. ۵S

هدف تکنیک یا نظام آراستگی ۵S، حذف اتلافها و برطرف کردن گلوگاههای ابزارها، تجهیزات و منابع ناکارآمد در محیط کار با استفاده از ۵ تکنیک زیر است:

۵. کایزن (بهبود مستمر)

۵. کایزن (بهبود مستمر)

تکنیک کایزن یک استراتژی قدرتمند است که منجر به تقویت نیروهای بهبود مستمر کسب و کار میشود که بویژه برای واحد تولید کاربرد دارد. فرآیند بهبود مستمر از طریق نظارت مستمر، شناسایی و اجرای بهبودها صورت میگیرد. بهبودهای جمعی و مداوم، کاهش اتلافها و همچنین تغییر فوری را در صورت مشاهده کوچکترین ناکارآمدی تضمین میکند.

۶. بهینهکاوری (Benchmarking)

بهینه کاوی تکنیکی است که از یک استاندارد اندازه گیری استفاده میکند که شامل مقایسه با سایر مشاغل برای به دست آوردن یک ارزیابی مستقل از وضعیت داده شده است. این تکنیک ممکن است شامل مقایسه فرآیندها یا بخشهای مهم در یک کسبوکار (بهینه کاوی داخلی)، مقایسه حوزهها یا عملکردهای مشابه با رهبران صنعت (بهینه کاوی عملکردی)، یا مقایسه محصولات و خدمات مشابه با محصولات رقبا (بهینه کاوی رقابتی) باشد.

۷. پوکا یوکه (اثبات اشتباه)

نام این تکنیک از عبارت ژاپنی به معنای “پرهیز از خطا” گرفته شده است و مستلزم جلوگیری از احتمال وقوع اشتباه است. در این تکنیک، کارکنان؛ ناکارآمدیها و خطاهای انسانی را در طول فرآیند تولید شناسایی و حذف میکنند.

۸. نقشه برداری از جریان ارزش

این تکنیک، جریان فعلی مواد و اطلاعات را برای طراحی یک پروژه در آینده ترسیم میکند. هدف این تکنیک، حذف ضایعات و ناکارآمدیها در جریان ارزش و ایجاد عملیات کمتر است. اینک تکنیک، هفت نوع اتلاف و سه نوع عملیات حذف اتلافها را شناسایی میکند.

نمونههای واقعی پیادهسازی شش سیگما

مایکروسافت به منظور بهبود قابلیت اطمینان و در دسترس بودن شبکههای خود، از این روش برای استفاده از یک فرآیند قدرتمندِ دادهمحور، برای کمک به خلاص شدن از هر گونه نقص در سیستمها و مراکز داده خود برای کاهش سیستماتیک خرابی زیرساختهای فناوری اطلاعات استفاده کرد.

این شرکت ابتدا استانداردهایی را برای تمام سخت افزار و نرم افزار خود ایجاد کرد تا یک اندازه گیری پایه برای تشخیص عیوب ایجاد کند. مایکروسافت از تجزیه و تحلیل ریشهای، از جمله جمعآوری دادهها از حوادث با اولویت بالا، خرابی سرور، و مشاورههای اعضای گروه محصول و مشتریان استفاده کرد. مایکروسافت با استفاده از دادههای تاریخی، استانداردهای پایهای را ایجاد کرد که از آنها میتوان المانهای مربوط به آینده را اندازهگیری کرد.

حجم زیادی از داده ها به صورت روزانه و هفتگی از سرورهای مختلف جمع آوری شد. تجزیه و تحلیل دادهها و گزارشدهی، نقصها را شناسایی کرد و مراحل اصلاح برای هر نقص مشخص شد. این حوادث بر اساس تأثیر شدید نقص ها بر تجارت و خدمات اساسی شرکت اولویت بندی شدند.

با استفاده از روشهای شش سیگما، تیمها طرحهای ریشهکنی نقصها را اجرا کردند. در نتیجه شش سیگما، مایکروسافت در دسترس بودن سرورهای خود را بهبود بخشید، بهره وری مشتری را افزایش داد و رضایت مشتری را افزایش داد.

| نویسنده: تیم تولید محتوای غزال |

| منابع مقاله: investopedia.com – simplilearn.com |

|

۵. کایزن (بهبود مستمر)

۵. کایزن (بهبود مستمر)